据央视财经报道,受到煤炭价格调控措施的陆续出台、国内煤炭产能的加快释放,以及煤炭消费进入淡季等因素的影响,目前,国内煤炭价格已逐步回归到合理区间。然而部分矿区需求积极,仍有拉运车辆排队现象。

拉运煤炭流程中,装车环节作为重要一环,传统装车效率一直不高,存在耗时久、装载量易出错等问题,很难保证煤炭的高效输送。

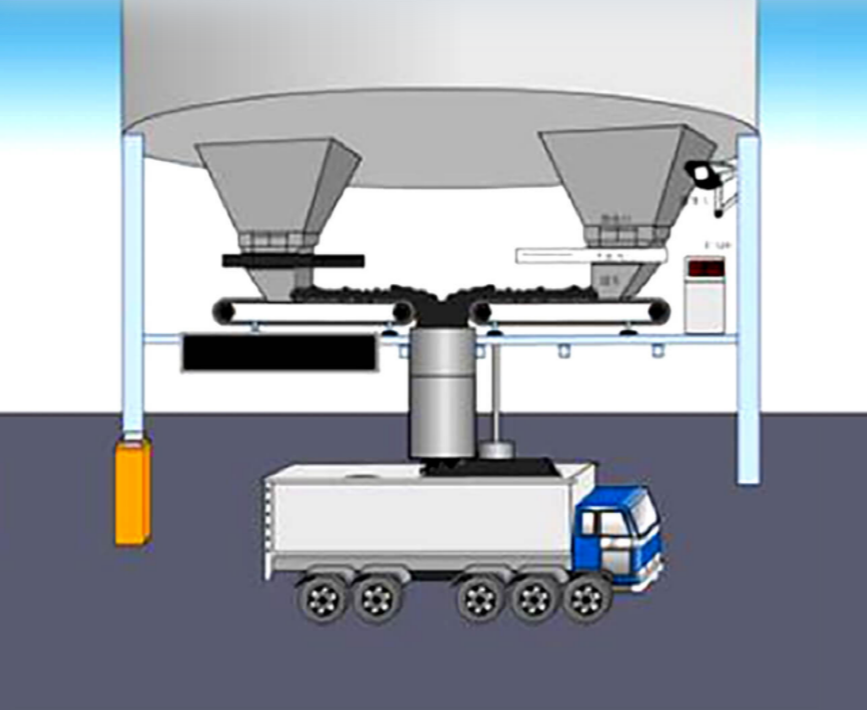

而找煤网AI自动化装车系统,采用物联网、云计算、大数据等相关技术,结合下料实际场景,打造了筒仓智能化、清洁化装车模式,实现真正意义上的快、准、净、易、活。

1

快

装车速度达1000~1500吨/时

面对多种车型,以及不同品种煤炭需求(大体有精煤、块煤、末煤、混煤等),传统人工操作需要一边盯着车,一边手动控制按钮,同时配煤,并通过对讲机跟司机沟通。不仅工作强度大,且耗时久。

找煤网AI自动化装车系统,装车全过程无需人员操作,系统通过智能设备实时监控并分析数据,根据采集到的数据,对应信息,即时下料,平均装满一辆车用时不到3分钟,装车速度达每小时1000~1500吨,远超人工操作。全自动化装车流程,保证下料质量的同时也极大提高装车速度。

而且系统实现7*24小时全天候装车,最大限度提高现场作业率。

2

准

精准管控

煤炭快速装车是一个动态的装载过程,当货车进入筒仓后,如何准确无误地完成装车?以往装车,装车员需要手动依据车型频繁设置下料参数,对数据信息不确定,仅凭经验控制设备,控制效果往往不尽人意,出现误操作的几率非常高,最终出现碰撞、偏载、撒料等问题。

为此,智能装车系统通过AI算法,根据不同车型/车厢等构建不同AI自动化装车数据模型,确保实现精准自动化装车。

然后,利用机器视觉、雷达等设备采集车辆信息(车牌号码、车型、车厢长宽高、车厢实时料位高度、车辆位置、挪车距离等),调整装载量。

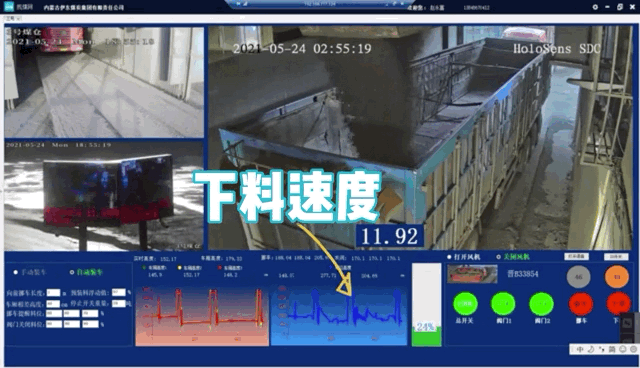

当车辆位置及所有现场数据参数符合下料条件后,系统会自动开启下料按钮进行下料,通过运营管理后台实时显示装车进度,车厢高度,下料速度以及料位高度变化等,并自动通过语音和显示大屏提醒司机挪车,做到精准下料。

3

净

作业环境清洁化

煤炭装车环境,经常是灰尘四起、雾气遮天,一方面影响员工身体,另一方面遮挡工作人员的视线以及摄像头,导致无法查看装车进度,进而装多溢出或少装。

而找煤网汽车自动化装车系统完全不受环境影响,利用雷达穿透感知环境,自动启停风机消除雾气或灰尘,实现抗污、抗灰尘、防潮湿、抗雾,在防护员工健康的同时,有效提高装车效率。

4

易

成本低、易操作

该系统以其友好的操作,强大的计算功能,及时判断下料,实现最小的失误率、最高的准确度,即使是新手操作员也能很好地完成装车任务。

而且矿区无需改装原始筒仓,系统投入即使用,通过带式输送机输送煤炭产品,直接运到塔楼,到了缓冲仓后,根据车辆信息进行参数配置。减少改装时间与成本的同时,快速实现全自动化智能装车。

5

活

联动对接

除了能够实现快速自动化装车,系统还可以和无人值守自动过磅系统或ERP系统实时对接。通过车牌号/身份证号获取车辆数据:客户信息、可用余额、合同余量、物料信息、可装载重量等。消除信息壁垒,实现系统之间的信息共享,让系统在整个体系中活起来,最大程度地降本增效。

产品咨询 · 欢迎联系我们

021-58770005

▼煤炭行业的日报,为你提供准确即时、一手的信息,点击获取行业日报!